Układanie kostki brukowej

W przypadku dróg publicznych projekt techniczny zawierający informacje

dotyczące konstrukcji drogi i jej ukształtowania w terenie,

zastosowanych spadków czy też rozwiązania odwodnienia jest niezbędnym i

wymaganym prawem budowlanym elementem całej dokumentacji technicznej

potrzebnej do wykonania drogi. Również w przypadku nawierzchni

chodników na terenie własnej posesji warto zwrócić się do fachowca o

poradę. Na tym etapie prac trzeba określić jak dużą powierzchnię

nawierzchni chcemy ułożyć, jak dużym obciążeniom będzie ona poddawana,

jak zamierzamy ją odwodnić oraz jaki wzór kostki będzie do układania

nawierzchni wykorzystywany.

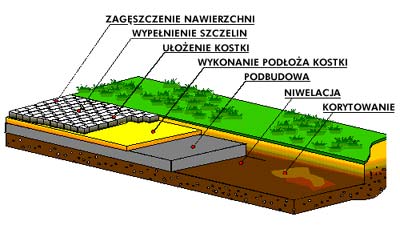

Proces budowy drogi lub placu z nawierzchnią z kostki wibroprasowanej

można podzielić na następujące etapy: korytowanie, niwelacja, wykonanie

podbudowy, wykonanie podłoża kostki, układanie kostki i zagęszczanie

kostki.

Podstawą wykonania dobrej nawierzchni z małogabarytowych elementów

betonowych jest właściwe wykonanie podłoża pod jej warstwy

konstrukcyjne. Podstawą wykonania dobrego podłoża są badania

geotechniczne. W badaniach tych geotechnik określa rodzaj gruntu,

poziom wody gruntowej i grupę nośności podłoża. Dla wszystkich rodzajów

nawierzchni od ruchu lekkiego do ciężkiego podłoże musi być dostosowane

do grupy nośności G1. Jest to zasadniczy warunek trwałości przyszłej

nawierzchni.

Korytowanie

Proces korytowania polega na usunięciu humusu i gruntu rodzimego do

głębokości określonej ilością i grubością warstw podbudowy drogi.

Najczęściej usuwa się od 20 cm do 40 cm podłożą naturalnego w

zależności od rodzaju gruntu, konstrukcji podbudowy oraz obciążenia

nawierzchni. Czasami, w przypadku gruntów wysadzinowych (intensywnie

rozszerzających się podczas przemarzania) głębokość korytowania jest

większa; nadmiar usuniętego gruntu zastępowany jest kruszywem lub

gruntem o lepszych właściwościach. Roboty te wykonuje się najczęściej

za pomocą maszyn drogowych np.: spychacza, zgarniarki lub równiarki.

Tylko w przypadku niewielkich powierzchni roboty te wykonuje się

ręcznie.

Wzmocnienie słabego podłoża nawierzchni

Może polegać m.in. na wymianie warstwy gruntu. Grubość warstw gruntu

podlegających ewentualnej wymianie jest określona w zależności od

kategorii, można ją jednak zmniejszyć, gdy pod danym gruntem podłoże

zostanie wzmocnione geosyntetykiem. W szczególności zaleca się tego

rodzaju wzmocnienie, gdy podłoże jest sklasyfikowane w grupie G3 albo

G4 i wynika konieczność wymiany warstwy o ?50 cm. Wzmocnienie podłoża

nawierzchni geosyntetykiem zaleca się także w wypadku przebudowy

podłoża z nadmiernie nawilgoconych rodzimych gruntów spoistych w satnie

mękkoplastycznym i plastycznym. We wszystkich tych wypadkach wykonanie

wzmocnienia geosyntetykami powinno być zaprojektowane indywidualnie z

uwzględnieniem cech gruntów, właściwości technicznych geosyntetyków

oraz możliści uzyskania wymaganych charakterystyk podłoża. W przypadku

stanowisk postojowych, chodników i ścieżek rowerowych powinno się

wymienić grunt podłoża na niewysadzinowy w warstwie o grubości

określonej w tabeli.

Cała wymieniona warstwa lub jej górna część o grubości nie mniejszej

niż 25 cm powinna pełnić rolę warstwy odsączającej i spełniać warunek

wodoprzepuszczalności. Warstwa ta powinna być ułożona na całej

szerokości korony korpusu ziemnego a w wypadku przekrojów ulicznych –

między krawężnikami.

Słaby grunt można także wzmocnić ułożeniem dodatkowych warstw podłoża

nawierzchni;

Pod konstrukcją jezdni dróg: – na podłożu o grupie G2 układamy 10 cm

warstwy z gruntów stabilizowanych spoiwem (cementem, wapnem lub

aktywnym popiołem lotnym) o Rm=1,5 MPa, G3 – 15 cm warstwy o Rm=2,5

MPa, G4 – 25 cm warstwy o Rm=2,5 MPa lub dwóch warstw

po 15 cm; górna warstwa o Rm=2,5 MPa, dolna warstwa o Rm=1,5 MPa.

Pod konstrukcją stanowisk postojowych, chodników i ścieżek: – na

podłożu o grupie G2,G3: 10 cm warstwy z gruntów stabilizowanych spoiwem

(cementem, wapnem lub aktywnym popiołem lotnym) o Rm=1,5 MPa, G4 – 15

cm warstwy o Rm=1,5

Warunki wykonania warstw z gruntów stabilizowanych spoiwem są określone w Polskich Normach.

Niwelacja terenu

Proces niwelacji terenu polega na wyrównaniu powierzchni gruntu

rodzimego po procesie korytowania oraz ukształtowaniu tej powierzchni

zgodnie z niweletą przyszłej drogi. Oznacza to wykonanie w gruncie

naturalnym docelowych spadków podłużnych i poprzecznych tak, żeby

wszystkie warstwy podbudowy miały identyczną grubość w każdym miejscu

wykonywanego placu lub drogi. Niwelacji terenu dokonuje się poprzez

usuwanie nadmiaru gruntu lub uzupełnianie jego ubytków według rzędnych

wysokościowych wytyczonych urządzeniami geodezyjnymi. Na etapie tym

kształtuje się również poziomy przebieg drogi i poboczy tzn. wytycza

się łuki, skrzyżowania, rozjazdy itp. Zakres robót określa stosowane

narzędzia: w przypadku powierzchni niewielkich wystarczy łata i

poziomica, duże powierzchnie placów wymagają niwelatora i teodolitu

oraz maszyn drogowych. Proces niwelacji terenu ma duże znaczenie dla

kształtu przyszłej nawierzchni, jej odwodnienia oraz trwałości, dlatego

wskazana jest podczas jego wykonywania szczególna staranność. W

przypadku wzruszenia naturalnego podłoża jako etap końcowy niwelacji

terenu wykonywanie jest zagęszczenie gruntu płytami wibracyjnymi lub

walcami drogowymi.

Wykonanie podbudowy

Dla trwałości nawierzchni drogowej zdecydowanie największe znaczenie ma

odwodnienie i podbudowa. To ona jest odpowiedzialna za prawidłowe

rozłożenie obciążenia od pojazdów na grunt oraz zapewnienie

odpowiedniej sztywności dla warstw wierzchnich.

Konstrukcję podbudowy określa się na etapie projektowania drogi

decydując o ilości i miąższości warstw podbudowy oraz o materiale z

jakiego te warstwy mają być wykonane. O konstrukcji tej decyduje szereg

czynników. Najważniejsze z nich to: wielkość i rodzaj obciążenia,

rodzaj gruntu rodzimego, stan wód gruntowych czy rodzaj systemu

odwodnieniowego. Całkowita grubość podbudowy waha się pomiędzy 10 a 30

cm. Najczęściej stosowanym materiałem jest kruszywo naturalne lub

łamane, w przypadkach dużych obciążeń lub niekorzystnych warunków

gruntowych stosuje się tłuczeń lub chudy beton. Typowe rozwiązania

nawierzchni zamieszczono na rysunku obok. Wykonywanie podbudowy polega

na rozściełaniu kruszywa lub innego materiału drogowego i zagęszczaniu

go (ubijaniu) do odpowiedniego stopnia zagęszczenia. W przypadku warstw

o dużej grubości proces wykonywania jednej warstwy jest podzielony na

kilka etapów. Umożliwia to uzyskanie odpowiedniego jednorodnego

zagęszczenia całej warstwy. Podbudowę z betonu chudego wykonuje się

analogicznie jak z kruszywa stosując beton o niskiej zawartości wody.

Wykonanie podłoża kostki

Na odpowiednio wykonanej, mrozoodpornej podbudowie wykonuje się podłoże

pod kostkę brukową w postaci warstwy odsiewek kamiennych frakcji 0-7

mm. Odsiewki rozściełane są na podbudowie i wyrównywane poprzez

ściągnięcie łatą w celu uzyskania odpowiednich spadków. Warstwa podłoża

po ściągnięciu łatą powinna mieć grubość około 3-4 cm. Ponieważ

zadaniem podłoża jest zapewnienie dobrego osadzenia każdej kostki

brukowej oraz zniwelowanie drobnych różnic wysokości na poszczególnych

kostkach, pozostaje ono niezagęszczone aż do ułożenia kostki. Ułożona

na niezagęszczonym podłożu kostka powinna wystawać ponad wymagany

poziom nawierzchni o około 1-3 mm; różnica ta jest przewidziana na

osiadania podłożą podczas zagęszczania kostki.

Układanie kostki

Ponieważ warstwa podłoża kostki po ściągnięciu łatą nie powinna być

naruszona układania kostki brukowej dokonuje się od krawędzi drogi lub

placu do środka wykorzystując do postępu robót świeżo ułożoną warstwę

bruku. Przy układaniu pierwszego rzędu kostki ważne jest takie

rozplanowanie układu kostki brukowej, żeby w dalszych etapach prac

uniknąć dużej ilości cięcia kostek brzegowych. Co pewien czas dokonuje

się kontroli prawidłowości uzyskiwanych krawędzi i spadków. Na tym

etapie robót duże znaczenie ma odpowiednie przygotowanie dokumentacji

projektowej. W przypadku układania skomplikowanych wielobarwnych wzorów

wykonany wcześniej szkic nawierzchni może bardzo ułatwić pracę. Rodzaj

kostki i wzór układania oprócz walorów estetycznych ma również

znaczenie dla pracy nawierzchni oraz dla poziomu hałasu, jaki emitują

koła przejeżdżających pojazdów. Generalnie można stwierdzić, że układ

kostki pod kątem 45 stopni w stosunku do osi podłużnej jezdni zapewnia

lepszą współpracę elementów bruku i mniejszy poziom hałasu. Ważnym

zagadnieniem przy układaniu kostki jest zapewnienie odpowiedniej

konstrukcji szczeliny pomiędzy kostkami brukowymi. Pełni ona podobną

rolę jak spoina w sklepieniach: wiąże poszczególne kostki brukowe i

wciąga je do współpracy przy przenoszeniu obciążeń. Szczeliny pomiędzy

kostkami wypełnia się wysuszonym piaskiem płukanym frakcji 0-2.

Przy układaniu kostki zalecane jest, aby układać kostkę jednocześnie z

kilku pakietów transportowych. Pozwala to ujednolicić wygląd bruku w

przypadku drobnych naturalnych odchyleń od barwy lub wysokości kostki.

Najczęściej bruk na niewielkich powierzchniach jest układany ręcznie,

przy większych placach oraz przy niektórych wzorach do układania

wykorzystuje się specjalistyczne maszyny.

Zagęszczanie kostki

Po ułożeniu kostki i wstępnym zasypaniu szczelin przystępuje się do

zagęszczenia kostki brukowej. W przypadku układania płyt ażurowych

szczególnie należy zadbać o prawidłowe wypełnienie pustych pół płyty -

zagęszczanie jej bez wypełnienia grozi uszkodzeniem płyt. Płaszczyzna

bruku do zagęszczenia powinna być sucha i czysta. Zagęszczanie wykonuje

się za pomocą płyt wibracyjnych obłożonych wykładzina z PCV chroniącą

wierzchnią płaszczyznę kostki. Zagęszczenie przeprowadza się

równomiernie na całej powierzchni, aż do uzyskania docelowego poziomu

nawierzchni i stabilności poszczególnych elementów. W przypadku braku

bocznych ograniczeń (obrzeży lub krawężników) podczas zagęszczania

krawędzie boczne należy zabezpieczyć przed obsuwaniem. Po zagęszczeniu

wskazane jest uzupełnienie materiału wypełniającego szczeliny. Po

uzupełnieniu szczelin i usunięciu nadmiaru piasku nawierzchnia nadaje

się do użytkowania.

Artykuł wydrukowany z Budownictwo i budowa domu dla profesjonalistów – SolidnyDom.pl: http://solidnydom.pl

Adres artykułu: http://solidnydom.pl/ukladanie-kostki-brukowej-2.html

Kliknij TUTAJ aby wydrukować.